Après avoir longtemps compté sur son site espagnol, le groupe Yamaha Motor a relocalisé la production de sa marque MBK à Saint-Quentin, en Picardie. Fière de son outil de production industriel, la société nous a invités à découvrir la chaîne de montage où sont fabriqués ses célèbres Booster Spirit ou Skycruiser...

Après avoir longtemps compté sur son site espagnol, le groupe Yamaha Motor a relocalisé la production de sa marque MBK à Saint-Quentin, en Picardie. Fière de son outil de production industriel, la société nous a invités à découvrir la chaîne de montage où sont fabriqués ses célèbres Booster Spirit ou Skycruiser...

Il y a quelques semaines, MBK Industrie nous a ouvert les portes de son usine de Saint-Quentin afin de présenter sa nouvelle organisation. Situé dans l'Aisne, à 2 heures de Paris, le lieu a en effet évolué l'an dernier en récupérant la production des modèles vendus en Europe. Le siège social étant tout proche, les ouvriers peuvent désormais y croiser les cadres et hauts dirigeants de la société...

Il y a quelques semaines, MBK Industrie nous a ouvert les portes de son usine de Saint-Quentin afin de présenter sa nouvelle organisation. Situé dans l'Aisne, à 2 heures de Paris, le lieu a en effet évolué l'an dernier en récupérant la production des modèles vendus en Europe. Le siège social étant tout proche, les ouvriers peuvent désormais y croiser les cadres et hauts dirigeants de la société...

Véritable pôle technologique, l'usine MBK de Saint-Quentin interpelle par ses contrastes : la haute-technologie des chaînes de production mécanisées y côtoie des clins d'oeil insolites ou amusants à l'histoire de la société. Devant l'entrée, la mobylette bleue des années Motobécane (1923-1983) et le Booster Spirit si cher aux adolescents reprennent par exemple vie sous la forme de statues.

Les 4 bâtiments, qui occupent une superficie de 141 000 m2, sont situés au beau milieu de cultures de maïs parsemées d'éoliennes. À l'intérieur, MBK Industrie fabrique de A à Z des dizaines de milliers de motos et scooters qui sillonneront plus tard les centre-villes congestionnés des grandes agglomérations françaises : 30 000 scooters 50, 31 000 maxi-scooters et 13 000 motos.

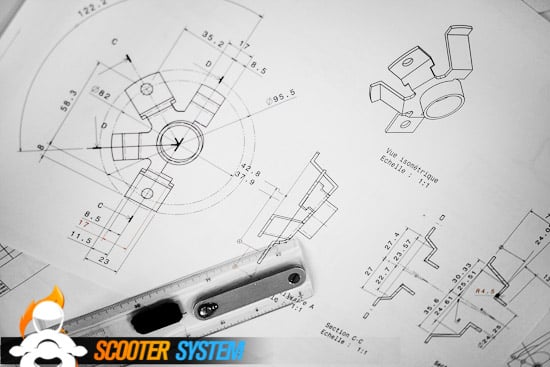

Comme dans toute production industrielle à la chaîne, les deux-roues MBK suivent un parcours très précis. L'aventure débute dans le bâtiment A, où les matières premières sont transformées en pièces détachées. L'acier et l'aluminium y arrivent sous la forme de lingots de plusieurs tonnes pour en ressortir transformés en cadres, carters moteur, pots d'échappements ou encore guidons.

Le tout est assemblé sur 3 lignes de montage : l'une est dédiée aux scooters 50cm3 (Booster Spirit / Bw's, Nitro / Aerox, Stunt / Slider, Ovetto / Neo's et Mach-G / Jog), une seconde aux maxi-scooters (Skycruiser / X-Max) et la dernière aux motos Yamaha (YZF 125R, WR125R, WR125Z, XT660R et X et XTZ660). Chaque jour, pas moins de 200 machines y sont fabriquées de A à Z.

Sur la chaîne, les robots sont chargés des opérations les plus lourdes, qui représentent environ 80% du travail. Le reste est confié aux ouvriers, parfois des femmes, pour des missions aussi variées que l'alimentation des robots, la réalisation de points de soudure difficiles d'accès ou le collage de stickers sur les carénages. En fin de course, les machines sont envoyées à la peinture.

Contrôle qualité oblige, chaque machine est vérifiée et testée individuellement. L'ensemble de ces étapes est parfaitement maîtrisé afin de bénéficier des certifications ISO 9001 et 14001, un gage de qualité et de respect de l'environnement. La maison-mère, le groupe Yamaha Motor, veille de très près à la qualité de sa production picarde en lui imposant les standards japonais, très exigeants.

Suite à des audits internes, l'usine MBK de Saint-Quentin a reçu une notation de 4.5/5. Fière de cet excellent résultat, elle compte bien récupérer la production des futurs best-sellers MBK et Yamaha. Elle met également en avant sa capacité à produire des séries spéciales comme les Booster Japan Rags et Booster 64. Le site peut en effet accueillir bien plus que les 610 salariés actuels !

Site officiel : mbk.fr.

Bonjour j'aimerais savoir si dans cette usine il ne resterais pas des anciens modelès de booster spirit " 12 " blanc et rouge selle noir et blanche avec un gros 12 sur le coté de la selle ? lol un vieux souvenir

J'ai MBK nitro année 2009 est le garagiste arrivé pas a mettre la cuve

Il n'y a aucune différence, ce sont les mêmes scooters.

J'ai un Nitro mbk, quel est la différence avec le Yamaha aerox ??!

Merci de poser la question sur le forum : www.scooter-system.fr/forum/

Boujour je ai un probleme sur mon scout aerox r a froid je mais plus de 5 minute avant qui demare et apres il roule tres bien il et encore garentis et personne trouve la panne merci

L'usine MBK ne fait rien pour les particuliers, ils fabriquent des scooters et c'est tout. Pour des services de ce genre il faut se tourner vers des sociétés spécialisées, il en existe des dizaines en France.

Bonjour bonsoir.

J'ai un mbk booster spirit que je souhaite transformer en mbk spitro bcd rx bicylindre de chez mbk nitro.

Et je voulais savoir si mbk Industriel font des bains de chrome et des jantes de nitro sur mesure ?

Merci d'avance

Bonjour,

A Paris,sauf, il n'y a aucun revendeur MBK présentant dans son shoow- room la déclinaison des différents modèles de BOOSTERS;

Uniquement le modèle de base.

Pour commander, choisir sur catalogue, dommage...

Cdlt, J.L.

Bonjour.

je voudrais savoir pour avoir un document pour un mbk nitro 50cc.

la date d'achat est de 1997 a st brieuc 22000.

bonne réception

bretagne

Bonjour a tous,

je suis employé cher mbk et je peut vous assuré que tous les chassis sont fabriquer cher nous etant moi même soudeur et operateur sur robot je sais de quoi je parle.

biensur certaine pieces comme le moteur et divers accessoires ne sont pas fabriquer cher nous mais l'assemblage, les peintures, les pots d'echappements, les chasssis sont fabriquer par nos soins.

voici une video youtu.be/1k6HyyVzXw4

D'accord, pourtant sur mon scoot qui était un MBK (et non Yamaha) sur le cadre il était inscrit made in Japan

Si si Kristouff, la seule partie qui ne vient pas de France c'est le moteur Minarelli, fabriqué en Italie. Comme expliqué le cadre comme l'échappement ou le guidon sont made in France.

Made in France ; BRAVO et bon courage à TOUT le staff de Yamaha.

zouc.

Z, juste assemblé en France, pas fabriqué.

Le châssis est japonais, le moteur est italien, etc...