Scooter System vous propose une visite complète des locaux de la société BCD Design. Histoire, Recherche et Développement, fabrication... découvrez les dessous de cette marque mythique !

Scooter System vous propose une visite complète des locaux de la société BCD Design. Histoire, Recherche et Développement, fabrication... découvrez les dessous de cette marque mythique !

Depuis maintenant 15 ans, BCD Design est la référence en matière de pièces adaptables pour scooter 50cm3. En plus de ses nombreuses pièces destinées à vos scooters, BCD travaille régulièrement avec les principaux constructeurs de scooters (MBK, Peugeot…) pour réaliser des séries limitées. Christophe et Charles Plassard, les boss de la maison, nous ont ouvert les portes de l’entreprise pour vous dévoiler tous les secrets de leur réussite… ou presque.

15 ans de succès... déjà !

15 ans déjà que Charles et Christophe sévissent dans le milieu du Tuning sur scooter. Quinze années d’un succès connu dès le départ et qui ne s’est jamais démenti depuis. BCD (pour Bois et Carbone Design) est une entreprise familiale que Charles et Christophe ont créé avec l'aide de leurs parents, ébénistes. Depuis, ces derniers ont décidé de se lancer dans une autre passion : la construction de A à Z d’un magnifique catamaran de près de 15 m de long.

Une transmission de pouvoir réussie puisque depuis 15 ans, la marque BCD est synonyme de qualité et reconnue par les jeunes adeptes du Tuning comme la référence en matière de pièces de carrosserie adaptables.

Deux frères « touche à tout »

Dans leur entreprise, Christophe et Charles sont capables d’occuper presque tous les postes. Charles a notamment beaucoup travaillé sur la création PAO (Production assistée par ordinateur) des pièces en 2010 alors que Christophe, las des tâches administratives, remettait la combinaison d’atelier pour la création des nouveaux moules.

Et pour l’administratif, Christophe fait d’ailleurs confiance depuis le début à sa charmante femme.

Rester créatif

Depuis 1995, BCD a su rester au top de l’innovation en élaborant des pièces qui, à chaque fois, séduisent immédiatement les adeptes de Tuning. Des pièces, qui au début, étaient uniquement destinées au MBK Booster et au Yamaha Bw’s. Mais ensuite, devant la demande et le succès grandissant de la marque, BCD a créé des éléments destinés aux autres modèles phares de MBK, avant de s’attaquer à Peugeot, Piaggio ou encore Yamaha pour ne citer que les principaux…

La première étape créative de ces pièces, consiste à les dessiner, soit sur ordinateur, soit avec de « bons vieux feutres », mais là, il faut avoir un certain don en dessin, comme c’est le cas de Simon.

Le goût du Made in France

Il faut aussi savoir que si les pièces BCD sont généralement un peu plus chères que celles la concurrence, c’est parce que tout le département Recherche et Développement se trouve en France et que bon nombre de ces pièces sont fabriquées en France, où la main d’œuvre est nettement plus onéreuse qu’en Chine. C'est en revanche un atout important pour la qualité.

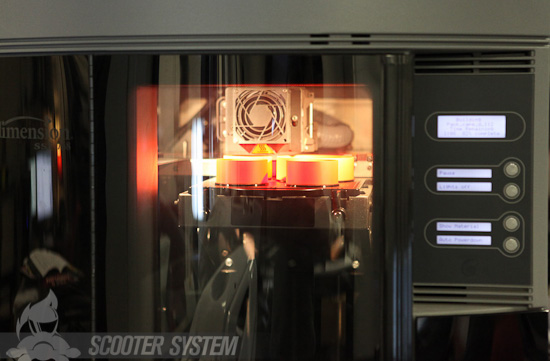

Le matériel utilisé est également à la pointe de la technologie. On voit ici une machine fabuleuse qui coûte plus de 30 000 € : une imprimante 3D. Reliée à un ordinateur, elle est capable d’imprimer en 3D tout et n’importe quoi, à partir d’un « simple » dessin 3D. Ce système permet d’avoir la pièce en main et de voir si elle s’adaptera bien au scoot auquel elle est destinée (exemple ci-dessus avec un pad de protection pour MBK Stunt « imprimé » par la machine).

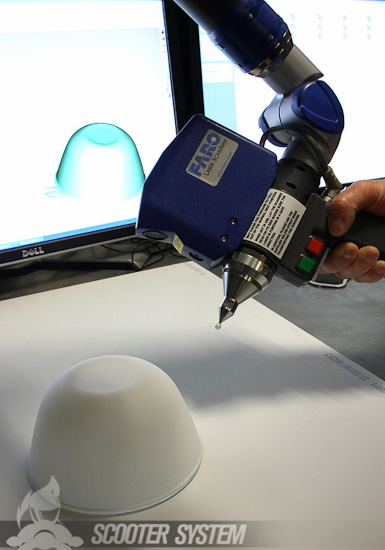

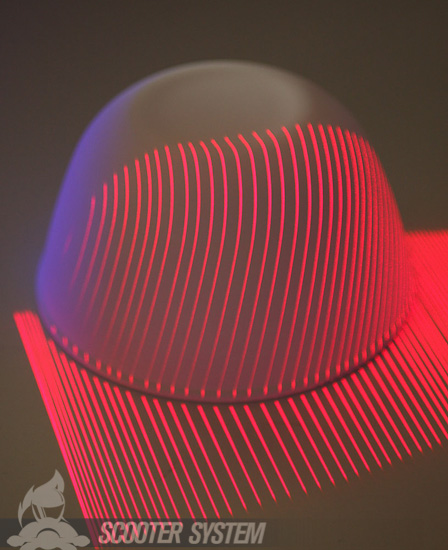

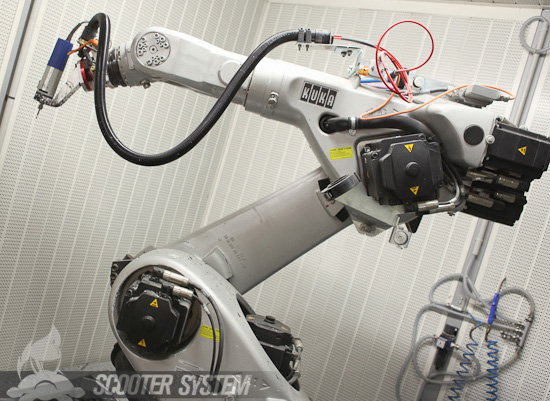

Mais la technologie ne s’arrête pas là. À partir d’un moule créé à la main, l'outillage ci-dessus va numériser la pièce pour en faire un dessin 3D ou 2D qui servira ensuite à la conception via une machine numérique. Parmi les autres appareillages high-tech présents chez BCD, on notera également le robot à découper les pièces thermoformées.

Une fabrication rigoureuse

BCD emploie 10 salariés auxquels viennent s’ajouter 4 jeunes stagiaires. Depuis peu, l’entreprise est répartie sur 2 locaux. On aperçoit ci-dessous l’un des salariés chargeant une plaque dans la thermofomeuse. Pour réaliser une pièce, BCD part d'une plaque de plastique plate qui sera chauffée. Cette dernière vient se former sur le moule grâce à la création d’un vide d'air. Cette thermoformeuse est commandée via un tableau de contrôle permettant le réglage de la puissance de chauffe, du temps de chauffe, de l'aspiration, du bullage, etc…

Les pièces sont ensuite séparées à l’unité, les plaques de support étant découpées par une scie à ruban. Puis le travail est peaufiné via un robot. Avant d’en arriver à ce stade final, il faut naturellement passer par la création de moules. On voit ci-dessous Sébastien qui peaufine le moule des nouveaux habillages arrières destinés au Peugeot TKR.

Chaque accessoire est ensuite emballé dans un packaging aux couleurs de BCD Design, avant d’être mis en attente d’expédition à destination des concessionnaires ou des particuliers, via le site Internet BCD Megastore. Ce stockage s’effectue dans le nouveau local de 900m2 que BCD a acquis dernièrement, à quelques centaines de mètres de son atelier historique.

Encore merci à Charles et Christophe pour cette visite très intéressante. N'hésitez pas à consulter la page sur BCD Design pour découvrir tous les produits de la marque et ses dernières actualités !

Je comprends maintenant pourquoi les trous de mon passage de roue BCD extreme ne sont pas découper aux mêmes dimensions... C'est tout de même jolie malgré la qualitée..

BCD les meilleur =D J'ai une idées qui pourait faire augmenter leurs ventes il faudrait qu'il vendent des coque bcd (RX OU AUTRE) de differentes couleurs exemples ( rouge candy ; violet ; orange ; bleu...) Beaucoup de personne pensses pareil que moi.

La Qualté c'est n'est pas seulement si la piece casse ou pas,c'est que meme la boite est bien faite et rechercher,que les finition sont exemplaire,avec un design de fou,sa c'est la qualité psq tu pren un iphone tu l'explose a terre il va casser pourtant c'est dla qualiter bha la c'st pareille

La qualité BCD bof bof j'ai acheté mon kick 35€ ce que je trouve assez cher et au niveau qualité la peinture par tres facilement idem pour les revetements de poignés dont la matiere s'use tres rapiddement ( en 6 mois les poignées etaint mortes ) pourtant je les laves souvent...

les produits bcd sont beau et avec un rapport qualité/prix tres médiocre !

aussi non beau reportage

Content que ça vous plaise. Pour les coques BCD ça reste ce qu'il y a de plus solide aujourd'hui, ceux qui les cassent ne font pas attention...

Pas mieu qu'un look BCD j'ai tout les coques Rx sur mon scoot et sa démonte merci BCD !

Ma coque BCD a tappée une fois par terre et boum cassée.. 200€ dans le baba. Sinon c'est du super matos et ils font de magnifiques pièces!

TNT plus solide que BCD c'est une blague? Et BCD fais des pièces superbe. Aprés pour un scooter il faut de toute facon faire attention meme origine.

Super petit reportage ))

A mon avis elles ne se sont pas cassées toutes seules tes coques si tes aime pas BCD va voir chez TNT peut etre + solide mais le look est des enfer par rapport à BCD XD

Cest sur faut faire gaffe cest un peu plus fragile que l'origine

Mwais, les coques BCD Xtrem pour Nitro par exemple ça se casse très très facilement.. Alors la qualité hein !

Moi je m en était déja rendu compte avant de la qualité

super entreprise je préfere payer + cher que des avoir de la quincaillerie chinoise

Plus de photo serait mieux

Exelent ! mais faudrais plus de detail