Nous nous sommes rendus en Espagne, près de Barcelone, à la rencontre du fabricant d'échappements Yasuni. Nous vous proposons de découvrir comment sont fabriquées ses pièces pour scooter et 50 à boîte à travers un reportage photos détaillé. C'est parti pour la visite !

Nous nous sommes rendus en Espagne, près de Barcelone, à la rencontre du fabricant d'échappements Yasuni. Nous vous proposons de découvrir comment sont fabriquées ses pièces pour scooter et 50 à boîte à travers un reportage photos détaillé. C'est parti pour la visite !

Nous nous sommes rendus la semaine dernière dans la région de Barcelone, en Espagne, où Yasuni fabrique ses pots d'échappements pour 50 à boîte et scooter. Nous en avons profité pour visiter la société et son usine, que nous vous proposons de découvrir en photos. Nous allons suivre la fabrication d'un échappement Yasuni étape par étape, du développement à l'expédition.

La naissance d'un nouvel échappement Yasuni débute, comme souvent aujourd'hui, par des travaux sur informatique. Grâce à des outils de calcul très spécifiques et un logiciel de CAO, l'ingénieur donne forme au fruit de ses réflexions. Ci-dessous, vous pouvez apercevoir le fichier à l'origine du nouvel échappement Yasuni 4, conçu spécialement pour les maxi-scooters 4T.

Une fois la maquette 3D finalisée, l'ingénieur va utiliser un autre outil pour dessiner très précisément les différentes pièces de métal dont il va avoir besoin pour créer les premiers prototypes, puis les outils qui vont lui permettre d'obtenir ces pièces. Sur la palette ci-dessous, on trouve par exemple les outils nécessaires à la fabrication du pot d'échappement Yasuni 4.

La difficulté de cette étape réside dans le fait que ces outils ne sont pas utilisables seuls. Pour former des pièces comme les sections du corps ou le coude, ils sont montés sur des machines-outils qui vont mouler, compresser et tordre la tôle d'acier pour obtenir les formes souhaitées. Sur les photos ci-dessous, on reconnaît un moule de coupelle et des pièces constituant le Yasuni 4.

Lorsque l'ensemble des pièces métalliques est usiné, elles sont assemblées afin d'obtenir le premier prototype. Tout est fabriqué en interne, du coude au silencieux en passant par la platine de fixation ou les colliers de serrage. Seule la coupelle en plastique provient d'un fabricant tiers. Les prototypes sont ensuite montés sur les machines concernées afin de vérifier que tout va bien.

L'objectif étant d'améliorer les performances, une large part du développement consiste à réaliser des tests sur banc d'essai. Yasuni dispose pour cela d'une salle entièrement équipée, où peuvent être testés des scooters 50, 125, maxi-scooters et motos. Le design d'un pot d'échappement n'est validé que lorsque les courbes de puissance et le couple sont jugés satisfaisants.

Avant la mise en production et l'ajout au catalogue, l'ingénieur effectue une dernière série de tests en conditions réelles. Pour cela, des scooters équipés de modèles de pré-série sont envoyés sur les routes de Catalogne pour plusieurs milliers de kilomètres de roulage. Ci-dessous, les Honda SH et Yamaha X-Max sur lesquels ont été testés avec succès les nouveaux pots Yasuni 4.

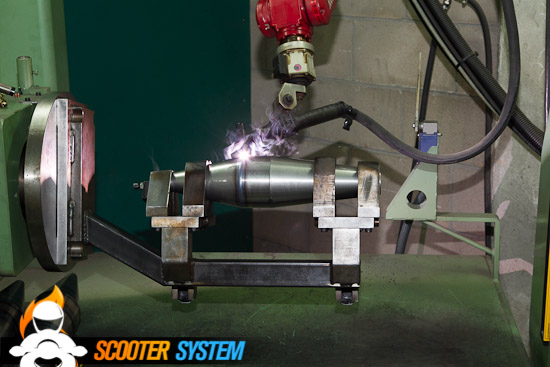

Au-delà du développement des nouveaux échappements moto et scooter, l'ingénieur de chez Yasuni a en charge la conception d'échappements très spécifiques pour la compétition cross. Contrairement aux modèles grand-public, ces derniers sont conçus en titane, ce qui requiert des outils très spécifiques. Ci-dessous, une chambre sous vide nécessaire à la soudure du titane.

Pour ces séries très spéciales, chaque échappement est conçu sur-mesure selon le cahier des charges du compétiteur. Cela permet d'obtenir des performances optimales, et ainsi de faire la différence sur les pistes de cross. Ci-dessous, vous pouvez apercevoir le corps de l'un de ces échappements découpé. La qualité de l'assemblage et des soudures est impeccable...

Mais revenons-en à la fabrication des échappements que nous connaissons tous ! Pour eux, tout débute avec des matières premières comme les énormes plaques d'acier inoxydable AISI-304 que vous pouvez apercevoir ci-dessous. Yasuni en stocke d'importantes quantités pour répondre à la demande de façon réactive et contrôler ses coûts d'achat : ces matériaux sont très chers.

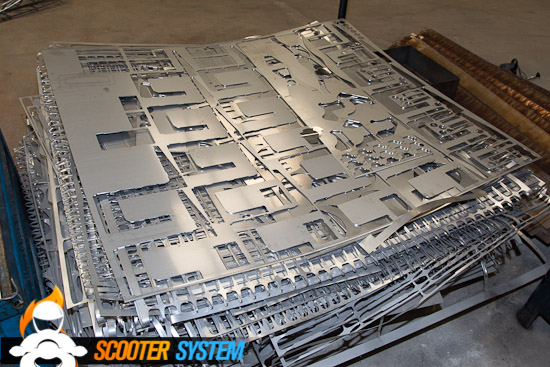

Pour obtenir l'ensemble des petites pièces dont nous vous parlions précédemment, ces plaques de métal sont découpées à l'aide d'une machine à tête laser. C'est en effet la technologie qui offre le meilleur rapport durée de coupe / précision. Car pour ses échappements, Yasuni travaille avec des seuils de tolérance extrêmement bas. Ci-dessous, des pattes de fixation en cours de découpe.

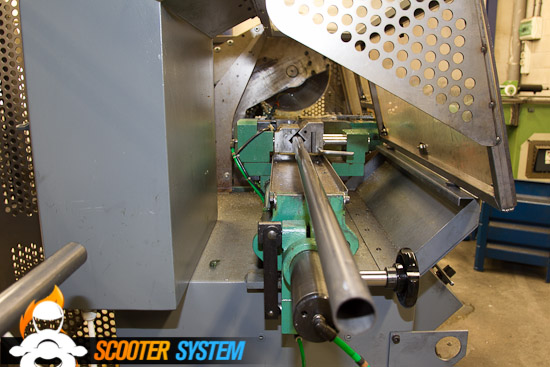

Un peu plus loin, une autre machine, mécanique cette fois-ci, a pour mission de découper de longs tubes d'acier avant de les plier pour obtenir des tubes de fuite d'échappements Racing. L'ensemble se passe très rapidement, l'imposante scie rotative découpant le métal comme un vulgaire morceau de beurre. Mais toujours avec une précision de l'ordre du dixième de mm...

Derrière elle, chacune de ces machines produit des pièces qui constitueront les échappements mais aussi des déchets. Si la découpeuse laser est conçue pour limiter la perte et les chutes, elle produit tout de même d'importants rejets. Ces derniers sont conservés par Yasuni afin d'être recyclés, pour être à nouveau transformés en plaques d'acier prêtes à être découpées !

Lorsque les différents morceaux constituant un échappement Yasuni sont découpés, ils vont être modifiés pour prendre la forme souhaitée. Chacune des sections du corps doit notamment être enroulée avec d'obtenir un cercle parfait. Pour cela, des machines vont utiliser les fameux outils développés par l'ingénieur. Ci-dessous, quelques-uns de ces moules, aux faux airs de bazooka.

Tout cela étant fait, les échappements vont prendre vie à travers une étape particulièrement importante : la soudure. Plusieurs postes sont occupés par des artisans qualifiés, dont le travail consiste à approvisionner les machines automatiques ou à manier le fer à souder. Cette étape, particulièrement chronophage, est cruciale pour la qualité des échappements Yasuni.

À la sortie des postes de soudure, des dizaines de caisses sont alimentées par les corps d'échappements fraîchement mis en forme. Quoi que fraîchement n'est pas le mot, ces derniers étant encore rouges et fumants lorsqu'ils y sont déposés... Quoi qu'il en soit, on commence à reconnaître les pièces telles qu'elles seront disponibles dans le commerce par la suite.

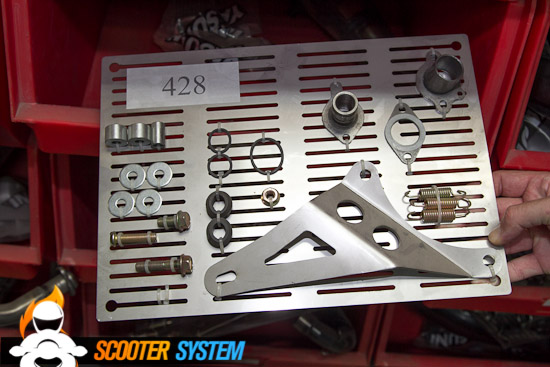

Quelques soudures plus tard, les échappements ont enfin leur forme finale et sont prêts à être emballés. Dans une pièce dédiée à cette étape, un employé est chargé de rassembler les pièces et accessoires qui accompagnent l'échappement en lui-même : platine de fixation, ressorts, écrous, joints... en cas de doute, il peut se référer à un aide-mémoire, décliné pour chaque référence.

L'ensemble est mis sous carton, puis envoyé dans la section d'entreposage où Yasuni stocke près de 100 références différentes avant de les envoyer chez ses clients, à travers l'Europe et le monde. Chaque année, la société produit ainsi plusieurs dizaines de milliers d'échappements. Et grâce à sa politique qualité, elle est en mesure d'afficher un taux de retour extrêmement faible.

Nous voilà arrivés au bout de notre visite. J'espère que vous avez apprécié de découvrir comment étaient fabriqués les échappements pour scooter 2 temps les plus vendus en France ! Un grand merci à Yasuni pour son accueil et ses explications. Et à très bientôt pour de nouvelles visites.

Gné ? Non mais franchement ça t'arrives de lire ce qui est écrit @Toxique623 ? C'est pas comme si je disais 15 fois que l'usine est située à Barcelone et que la société est espagnole... Pourquoi vouloir absolument que ça vienne d'Asie ?

Bonjour un petit renseignement, est-ce que yasuni c'est du chionois ou corréen ?

L'usine ne fait pas de vente en direct, encore moins aux particuliers. C'est un lieu de production, qui n'ouvre ses portes que rarement. Il y a quand même quelques secrets de fabrication qui doivent rester bien gardés !

Si on se rend à l'usine (je suis à Barcelone) on les paye moins cher ?

Très bon reportage, j'aurai bien aimé voir l'étape de soudure du support de patte de fixation au corps du pot et savoir combien de temps et d'argent représente l'élaboration d'un pot racing.

Très bon reportage et très belle photos

De très belles photos beau reportage de la part d'Eroan

Merci. Non, s'il y a un réseau commercial en France c'est pour que les particuliers commandent... une usine produit, les distributeurs vendent...

Salut excellente prestation je voulé savoir il est possible de commandez des échappement YAZUNI directemment a l'usine

Pour Dekiro, je pense que tu payes plus la Recherche et Développement que la constitution du pot en elle même. Un C30 est peut être que meilleur qualité qu'un Z aussi, mais il est aussi plus "vide" (pas de nid d'abeille). Un pot style C30 passe surement plus de temps sur banc pendant le développement qu'un Z, enfin j’imagine, Eroan pourra peut être nous en dire plus. Joli reportage en tout cas.

Super le reportage ! pour avoir eu un Yas Z on voit très bien qu'ils sont de bonne qualité et soudures très propres...

En effet, il y a du travail. Cependant, le coût de fabrication entre un Yasuni Z et C30 varie-t-il autant ? au point de payer 200€ plus cher pour ce modèle supérieur ?

Trop bien fait

Merci pour ce reportage

Bien leur atelier