Durant notre séjour à Barcelone, nous avons visité la fonderie d'aluminium du groupe Airsal. Découvrez en photos comment sont fabriqués ses cylindres adaptables pour motos et scooters... une visite riche en découvertes et en surprises !

Durant notre séjour à Barcelone, nous avons visité la fonderie d'aluminium du groupe Airsal. Découvrez en photos comment sont fabriqués ses cylindres adaptables pour motos et scooters... une visite riche en découvertes et en surprises !

Après avoir visité l'usine de Yasuni, nous sommes allés à la rencontre d'une autre pointure espagnole du secteur : le spécialiste des cylindres en aluminium Airsal. La société nous a ouvert les portes de sa fonderie métallurgique, où sont fabriqués plusieurs dizaines de milliers de haut-moteurs chaque année. Jupes, culasses et pistons y sont créés de A à Z par des artisans qualifiés.

Les locaux d'Airsal sont situés dans une petite ville de montage à 30 kilomètres de Barcelone et emploient 60 salariés, dont une majorité d'ouvriers qualifiés. Le bâtiment étant aussi le siège social de l'entreprise, on y trouve les bureaux du directeur général, du secrétariat et du marketing. Airsal a même aménagé une salle de classe où sont régulièrement invités des ingénieurs en formation !

Au delà des espaces dédiés aux services administratifs et de l'usine en elle-même, le lieu possède également son propre atelier de développement et de tests. Sur la photo ci-dessous, vous pouvez apercevoir l'un des bureaux sur lesquels ont été dessinés les plans et schémas techniques des dernières nouveautés Airsal. Les ingénieurs de la société y mettent à l'oeuvre tout leur savoir-faire.

Quelques mètres plus loin, des mécaniciens expérimentés montent les prototypes et pré-séries sur les machines de test. Et pas question de faire n'importe quoi : le directeur, à gauche sur la photo, veille au bon déroulement de cette phase particulièrement importante. En passionné de toujours, il se plaît à mettre la main à la pâte pour être certain d'offrir ce qu'il se fait de mieux à ses clients...

Comme dans toute société de développement digne de ce nom, l'atelier d'Airsal est équipé d'un banc d'essai haut-de-gamme. C'est ici que sont réalisés les tests de puissance, de couple et de régime pour tous les deux-roues, des scooters 50cm3 aux maxi-scooters en passant par les machines de piste en 125cc. Pour passer cette étape, le gain de performances doit être notable.

Le temps est venu de vous présenter les étapes de la production des cylindres en elle-même. Comme vous pouvez vous en douter, tout commence avec des matières premières. En l'occurrence, Airsal travaille avec des lingots d'aluminium pur, qu'elle reçoit par palettes de plusieurs tonnes. Ci-dessous, un aperçu du stock entreposé dans l'usine, qui sera utilisé rapidement.

Par utilisé, on entend fondu avant d'être injecté dans des moules. Ci-dessous, vous apercevez l'un des nombreux puits dans lesquels l'aluminium est porté à ébullition. Et oui, les techniques en matière de fonderie ont peu évolué depuis des siècles. Bien évidemment, les normes de sécurité, qui se traduisent notamment par l'utilisation d'équipements de protection, ont été renforcées.

Parallèlement à la fonte de l'aluminium, des artisans qualifiés fabriquent les noyaux internes, qui donneront leur identité au cylindre : transferts, lumières, échappement... Ces petites pièces, qui viendront se caler dans le moule externe, sont conçues en sable fin aggloméré. Elles sont durcies via un procédé secret avant d'être vérifiées, rectifiées puis nettoyées à l'air comprimé une à une.

Après avoir positionné les éléments en sable dans le moule principal et refermé ce dernier, le chaudronnier remplit l'ensemble avec l'aluminium fondu. Il utilise pour cela un outil spécifique : un récipient en terre cuite monté sur une longue perche métallique. Son coup de main lui permet de doser précisément la quantité de métal injectée. Il ne lui reste plus qu'à attendre que ça refroidisse.

Il rouvre ensuite le moule pour en extraire la partie centrale. On voit alors apparaître un cylindre brut de fonderie, inutilisable en l'état mais déjà équipé de ses ailettes pour le refroidissement, de son embase... et d'un drôle de chapeau à « oreilles de lapin ». De même, un piston brut de fonderie est facilement reconnaissable bien qu'équipé d'une excroissance latérale assez imposante...

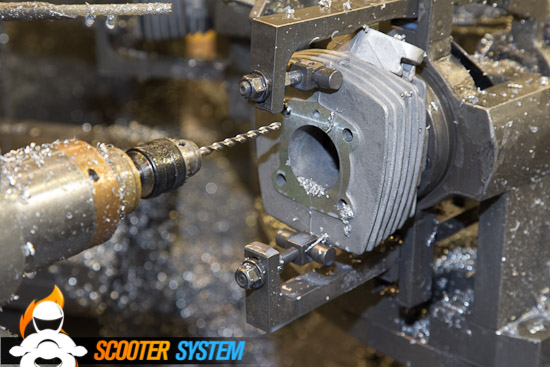

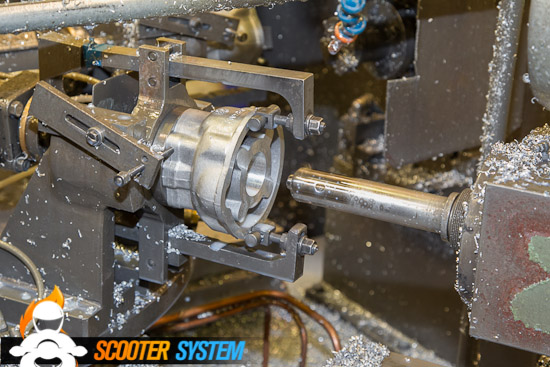

Après avoir été enfournés pour gagner en résistance et faire disparaître les noyaux en sable, les cylincres vont être découpés, percés et alésés avec une extrême précision. Poste après poste, des ouvriers qualifiés vont utiliser des machines-outils aux fonctions très variées. Ci-dessous, vous découvrez comment sont usinés les trous pour les goujons ou la partie centrale de la chemise.

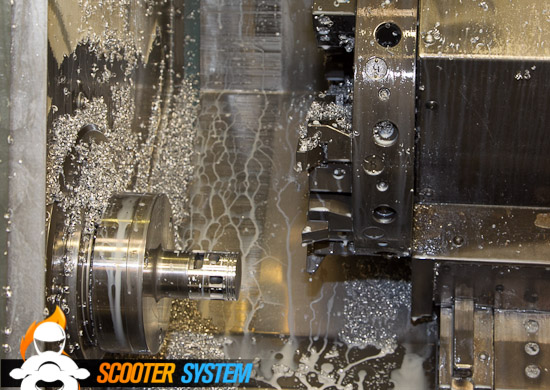

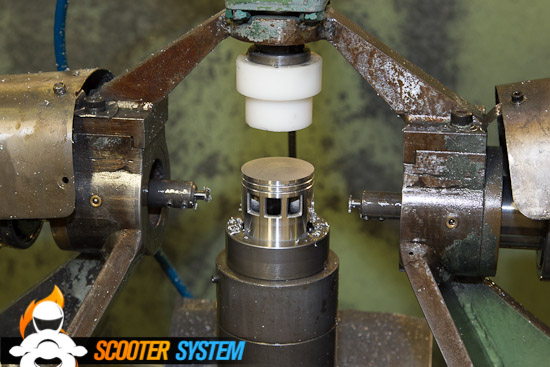

Les pistons subissent un traitement similaire, avec un usinage de très grande précision. Pour découper l'aluminium sans abîmer la partie restante, certaines machines projettent un filet d'eau sur la partie en cours de découpe. Comme vous pouvez le voir sur les photos ci-dessous, chaque étape enlève un peu plus de matière, projetant de la limaille d'aluminium aux alentours.

Et forcément, pour une fonderie d'aluminium comme Airsal qui produit chaque jour des centaines de cylindres, ces déchets finissent par représenter des volumes conséquents. C'est la raison pour laquelle le sol est balayé plusieurs fois par jour, et les copeaux métalliques stockés dans des containers avant d'être refondus en lingots d'aluminium. Rien ne se perd, tout se transforme !

Lorsque les cylindres sont passés à travers toutes les étapes de transformation semi-robotisées, un ouvrier les contrôle un à un et les ébavure afin de retirer d'éventuels excédents inesthétiques. Enfin, le tout est envoyé vers l'unité de nickasilage. Les cylindres sont posés dans d'imposants paniers puis plongés dans des bains successifs de nickel et carbure de silicium aux coloris improbables.

Cette étape étant un secret de fabrication cher à Airsal, nous n'avons pas été autorisés à la photographier. Et ce n'est pas forcément un mal car pour tout vous dire, les vapeurs dégagées par ces produits chimiques ne sont pas vraiment rassurantes... Ci-dessous, la machinerie nécessaire au fonctionnement des bains et un container de déchets chimiques destinés au recyclage.

Pour s'assurer de la qualité de sa production, Airsal effectue des contrôles systématiques en bout de chaîne, sur un échantillon d'environ 1% des cylindres. Ci-dessous, vous pouvez apercevoir le matériel de mesure utilisé pour connaître les côtes au micromètre près. Cette sorte de bras robotisé d'origine japonaise est équipée d'une tête en diamant et d'un système de mesure laser.

L'outil étant interfacé avec un ordinateur, il permet de générer des rapports extrêmement détaillés. Si les côtes d'une pièce testée ne correspondent pas aux spécifications souhaitées (avec un seuil de tolérance variable selon l'importance du point de contrôle), la pièce sera déclarée non conforme et ne sortira pas de l'usine. D'où la grande précision de toute la chaîne de production d'Airsal !

Notre visite touchant quasiment à sa fin, nous découvrons le pôle emballage et expéditions, où les cylindres Airsal sont soigneusement protégés avant d'être emballés sous carton. Plusieurs grandes tables permettent aux employés de regrouper les accessoires à joindre aux cylindres : manuels, pochettes de joints, segments... Ca y est, les cylindres sont maintenant prêts à être mis en vente.

Airsal produisant ses cylindres en flux tendu avec une grande réactivité, elle stocke un minimum de références. Mais pour des personnes comme vous et moi, ce stock tampon reste tout de même impressionnant. Au-delà des racks et étagères visibles au centre de la photo ci-dessous, des centaines de pièces attendent également de quitter la fonderie sur des palettes sous plastique.

Voilà donc pour cette visite ! J'espère que vous avez apprécié de découvrir comment sont fabriqués vos cylindres en aluminium. Un grand merci à Airsal pour son accueil chaleureux et à Yasuni sans qui cette visite n'aurait pas été possible. À très bientôt pour de nouveaux reportages photos sur d'autres acteurs espagnols du secteur ! N'hésitez pas à laisser un petit commentaire...

Nickel

Vraiment sympa en effet après celle de Yasuni de voir Airsal.

Stylé ses reportage continué comme sa

Bien joué eroan pour ton reportage pertinent

Merci pour vos retours, content que ça vous plaise. Car il y a pas mal d'heures de rédaction derrière, pas facile de faire un reportage avec un cheminement logique, des illustrations pertinentes et des infos claires...

Vraiment bien fait, continuez les visites d'entreprise de grande marque, c'est tres interessant

Très bon reportage cependant plus de photos et même une vidéo n'aurait pas été de refus

Très bon reportage

Vraiment sympa cette série de visites d'usines !